Переработка бриара

На предыдущей странице представлены фотографиии двух, называя своими именами, куч бриаровых берлов. Одна куча состоит из подсушенных по виду шаров, другая явно мокрая. Загадка эта решается достаточно просто. Во-первых, берлы извлечены из разных почв в разных областях Италии. Во-вторых, если обратится назад к разделу о заготовке бриара, то все фотографии там сделаны в январе (мы упоминали о «сезонировании»), он более сухой внешне. Бриар в другой куче явно сырой и проросший. Однако это вовсе не говорит о том, что сборщики не знают о сезонировании. Просто процесс переработки бриаровых берлов несколько различается у разных заготовителей. Некоторые из них считают, что корень бриара необходимо высушить целиком в течение года-полутора, после чего приступают к распиловке, сортировке, последующему вывариванию и сушке уже готовых бриаровых блоков («плато») и иебашонов. Другие заготовители режут на части сырой бриар, после чего проводят обработку, о которой мы расскажем ниже. Кроме того, разнятся схемы заготовки материала. Семья Ромео задействует схему, когда несколько посредников на местах сбора аккумулируют бриар, выкупаемый у сборщиков-индивидуалов. Этот собранный бриар сваливают в ямы-тайники, которые регулярно увлажняют – для переработки нужен живой бриар. По мере необходимости объемы бриара извлекаются из хранилищ в горах, загружаются в кузов грузовика и привозятся на фабрику для обработки. Поэтому на фотографиях мы видим проросшие берлы. Другие заготовители поступают иначе. Бриар сразу завозится на фабрику и раскладывается на решетках для просушки в естественных условиях на год-полтора года. Эти решетки с разложенными берлами мы видим на других фотографиях. |

Решетки с бриаровыми берлами, разложенными для просушки. На фабриках заготовителей расположены целые ряды таких решеток, наполненных корнями. Принципиально важно, как утверждают заготовители, сушить бриар в приближенных к естественным условиях. Помещение, где установлены решетки, практически не отапливается (Европа, почти Юг...), корни подвержены как перепадам температуры, так и изменениям влажности. Сами корни время от времени переворачивают на решетке для более равномерной просушки. При такой сушке часть содержащихся внутри древесины смол полимеризуется, а в самих корнях возникают внутренние напряжения, которые зачастую приводят к растрескиванию корня. Таким образом осуществляетя первый этап обраковки материала. |

|

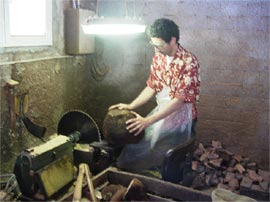

Этот бриар на другой фабрике не будут сушить. Он свален в кучу в прохладном помещении с свободным доступом воздуха и в скором времени пойдет под нож, а точнее под огромную циркулярную пилу, которую мы видим на следующей фотографии. |

|

Внутрь бриарового корня в процессе его роста врастает мусор – камешки, веточки, песчинки, кроме того в процессе роста в берле могут образоваться каверны. Все эти недостатки можно выявить, только разрезав бриаровый берл на куски. Резчик бриара должен вырезать из каждого корня максимум полезной древесины, при этом делая резы так, чтобы образующиеся куски были как минимум пригодны для изготовления трубок, соблюдая и наблюдая направление волокон в бриаре. |

|

Резка бриара, как видно на фотографии, достаточно опасное мероприятие. Резчик работает с огромной циркулярной пилой, практически ничем не защитив свои руки. Специфика этой работы в том, что никакая машина не может заменить опытного резчика в этом процессе. Резчик при каждом резе рассматривает направление волокон в открывшемся бриаре, каждый рез он делает под новым углом, который невозможно предугадать заранее.

|

|

На фото- представлен разрезанный практически пополам берл хорошего качества. Видно лишь несколько темных точек, это или каверны, или вросший мусор. Большая часть поверхности однородная, плотная и без изъянов. Мы выше говорил о соке, содержащим крмниевые соединения, которым напитан корень. На разрезе хорошо видно, что цвет его - красный. Именно насыщенность кремнием придает дереву такой цвет. И именно насыщенность кремнием придает бриару его уникальные свойства, которыми не обладает ни одно другое дерево в природе - его жаропрочность. Бриар как таковой горит, как и любое дерево. Заготовители топят обрезками бриара печи под котлами для вываривания. Но при медленном обгорании, как это происходит внутри трубки, образуется кремниево-насыщенный слой нагара, который в дальнейшем и выдерживает высочайшие температуры при горении табака. |

|

Этот берл весьма спорная добыча. Наверняка большая его часть пойдет в топку, на выброс - слишком много мусора и песка вросло внутрь бриарового шара. Резчик, безусловно, попытается выжать что-либо полезное из наиболее цельных частей, но хорошей, а тем более высококлассной трубки из этого бриара уже не получится. |

|

Резчик «разделывает» бриаровый шар, пытаясь вырезать из него максимальное число так называемых «плато» (plateauh), которые идут на высококлассные трубки, а также максимальное число эбашонов. Работа весьма непроста, резчик после каждого реза рассматривает поверхность, сверяя направление волокон в бриаре. Мастер по сути видит, какую трубку можно сделать из какого куска дерева, и именно его и отрезает, стремясь сохранить симметрию структуры волокон. Если к эбашонам для фабричных трубок массового производства не предъяляется особых требований, кроме, разве что, отсутствия дырок и вросшего мусора, то качественные эбашоны должны сохранять симметрию рисунка straight grain, bird’s eye или cross grain. |

|

Если вести речь о массовой заготовке бриара для фабричных трубочных производств, которые, собственно, и являются основными потребителями заготовителей бриара, то размеры блоков и эбашонов определены стандартами еще в 19-м веке – от самого крупного эбашона, до самого мелкого. Мастер пытается «выжать» из корня максимальное количество. Потом уже эбашоны и блоки пройдут, и не одну, придирчивую сортировку. Тем не менее, только 20-25% корней дают пригодный хоть для чего-то бриар. Эту цифру имеет смысл запомнить, потому что, когда мы будем говорить об оправданности высоких цен на трубки, нужно знать, что пригодный для трубки бриар – большая природная редкость. |

|

Куча сваленного, готового к дальнейшей обработке бриара. Здесь перемешаны и блоки, и эбашоны разного размера. Всех их будут в прямом смысле слова варить в течение 12-24 часов.

|

|

Естественный сок из кусков древесины удаляется кипячением бриара в огромных чанах в течение 12-24-х часов, при этом выявляется и напряжение внутри отдельных блоков. Некоторые просто трескаются. После этого чан с блоками остужают, но не до конца. Бриар извлекают из еще телой воды, чтобы поместить во влажное помещение внутри фабрики. На некоторых фабриках это специальный проветриваемый подвал, в котором температура и влажность меняются в зависимости от внешней, но гораздо медленнее и плавнее. |

|

Кипячение бриара. Если приглядется, можно видеть, края сеток, которые заполнены бриараровыми блоками, опущены в жидкость и края которых закреплены на краях чана. Что касается состава, в котором вываривают бриар, сведения, предоставляемые переработчиками, мягко говоря, сомнительны. Все они утверждают, что вываривают бриар в чистой воде, избавляясь в первую очередь от танинов - дубильных веществ, которыми обильно насыщен сок дерева, также как и у известного нам обычного дуба. Однако известно, что бриар для хорошей трубки должен быть еще и обессмолен. Для этого просто воды недостаточно, смолы она не растворяет даже при кипячении. Так что точно неизвестно, в чем же все-таки мастера кипятят бриар. Будем считать, что в воде... |

|

|

На поверхности воды видно пену вида гадостного, а сама вода выглядит почерневшей. Поистине «изгнание бесов» из чистого материала. Не знаем, как там насчет бесов, а вот мастера-трубоделы, лично посещающие некоторых заготовителей для того, чтобы персонально отобрать лучшие из лучших куски плато, свидетельствуют, что вонь от кипящих чанов стоит вокруг ну просто редкостная…

|

|

Один из вариантов сушки вываренных блоков. Куски мокрого дерева в зависимости от влажности в помещении и времени года, начнут усаживаться и усыхать приблизительно через 20 дней. Тогда их перевернут (а, судя по навалу в подвале, просто переворошат), и так будут делать каждые 20 дней в течение 6-8 месяцев. Процентов 5-10 блоков потрескается и пойдет в брак (напоминаем, что 25% исходного мы уже выбросили на ранних этапах). После такой сушки бриар сортирутся еще раз по размерам и качеству и готов для отправки на фабрики. Такой метод подготовки бриара является наименее трудоемким и наиболее быстрым. По непроверенной информации, большие трубочные фабрики потом досушивают бриар по технологиям, сходным с применяемыми для быстрой сушки деловой древесины. Одно можно сказать с уверенностью: бриар для хорошей трубки не терпит торопливости и выдерживатеся на воздухе хорошими мастерами годами, чем дольше - тем лучше.

|

|

Другой вариант сушки представлен на фотографии мастерской семьи Позелло, для которой заготовка бриара также является семейным бизнесом почти век. В центре можно видеть огромную печь, в которой закреплен чан для кипячения бриара (его на фото- не видно). Вкруг помещения устроены балконы, где располагаются решетки, на которых разложены блоки бриара. |

|

Решетки, заполненные плато. На фотографии плато установлены на ребро. На самом деле каждый блок ежедневно переворачивают, для того, чтобы он усыхал равномерно. Делают это в течение года-полутора минимум. После такой воздушной сушки, мастера раскладывают блоки на поверхности еще теплой печи и прогревают блоки бриара. Часть, естественно, трескается, но это - еще одна проверка качества блоков, гарантия того, что трубка из него не треснет после первой прокурки. Отбраковка составляет еще 5-10%. |  |

После сушки блоки измеряют на соответствие фабричным стандартам и сортируют по размерам и качеству. |

|

Отсортированные блоки маркируются и раскладываются по лоткам для удобства дальнейшей загрузки в мешки и отправки на фабрики. На фото- работник проверяет размерность блоков перед упаковкой.

|

|

Обычный, всем привычный вид складского помещения. Разница одна - мешки наполнены не мукой или сахаром, а будущими трубками. Каждый мешок содержит строго определенное количество эбашонов разных размеров, в соответствии с установившимися в отрасли стандартами, которыми уже более ста лет.

|

|

Со склада, как обычный массовый продукт, мешки с бриаром грузят на фуры и отправляют либо прямо на трубочные фабрики, либо в порт для погрузки на корабль. Вот так готовый бриар начинает путешествие, чтобы в конечном итоге оказаться трубкой в ваших руках. |

|